La machine de recyclage du polystyrène expansé (EPS) aborde efficacement les défis du recyclage de la mousse EPS en intégrant des processus de broyage, de fusion et de granulation pour convertir les déchets de mousse encombrants en granulés denses et réutilisables, réduisant ainsi la pollution environnementale tout en créant des matières premières précieuses pour les industries—une ligne de machines de recyclage du polystyrène expansé tout-en-un qui relie les besoins écologiques à la viabilité commerciale.

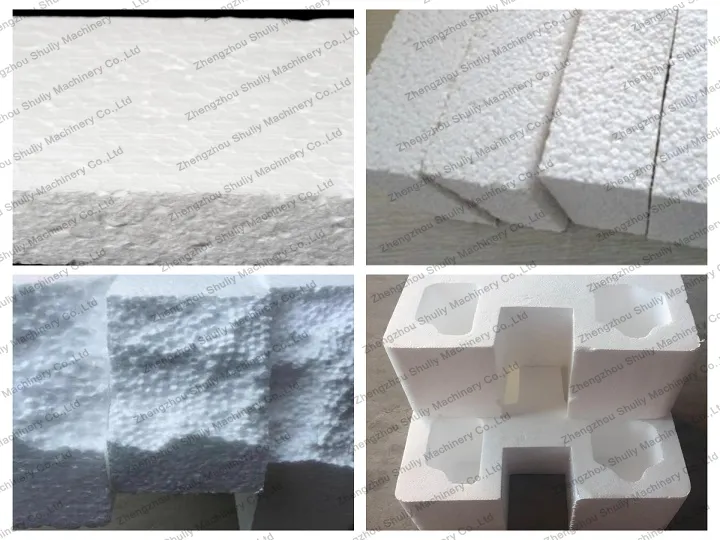

Propriétés et caractéristiques de la mousse EPS et EPE.

Mousse de polystyrène expansé

L'EPS est basé sur de la résine de polystyrène comme matière première, dans le processus de production, un agent de soufflage est utilisé comme réactif auxiliaire, puis un chauffage à haute température permet la formation d'une mousse plastique, cette mousse a une structure unique, rigide et à cellules fermées.

L'EPS présente les avantages d'un poids léger, d'un prix bas, d'une faible conductivité thermique, d'une faible absorption d'eau, de bonnes propriétés d'isolation électrique, d'isolation phonique, de résistance aux chocs, d'imperméabilité et d'un processus de moulage simple.

Pourquoi recycler la mousse de polystyrène expansé ?

Les mousses EPS sont légères, facilement dégradables et difficiles à recycler ; des millions de tonnes s'écoulent dans l'environnement chaque année.

Ils non seulement occupent des ressources terrestres, mais polluent également l'air avec des gaz toxiques libérés lors de l'incinération, et il faut des centaines d'années pour qu'ils se décomposent lorsqu'ils sont enterrés sous terre.

Mais la question se pose : volume de mousse, faible densité, la méthode de recyclage traditionnelle est inefficace, comment traiter efficacement cette ‘pollution blanche’ ?

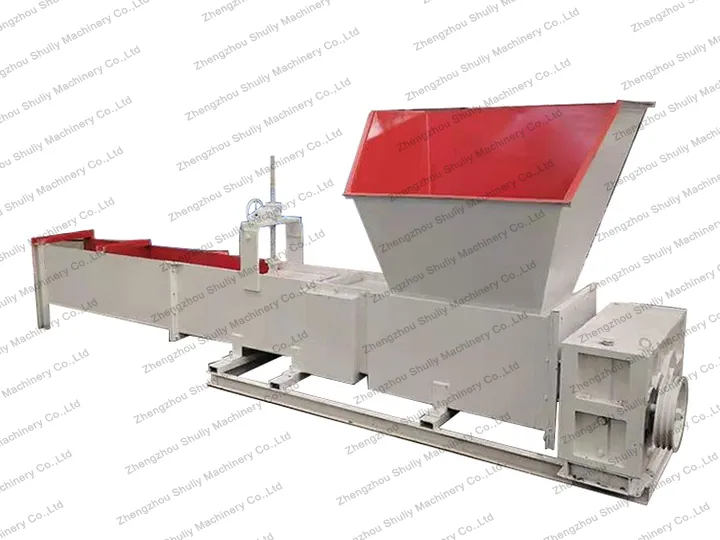

Solution de ligne de machine de recyclage de polystyrène expansé (EPS)

La clé pour résoudre le problème d'efficacité du recyclage de la mousse réside dans la rupture de ses caractéristiques physiques de « grand volume et difficile à comprimer ».

La ligne de machine de recyclage de Styrofoam est une solution sur mesure à cet effet – grâce aux processus de broyage, de fusion à chaud et de granulation, la mousse légère est compressée en particules de haute densité, ce qui réduit non seulement considérablement les coûts de transport et de stockage, mais la convertit également en matières premières industrielles réutilisables.

Cette machine de recyclage EPS répond non seulement aux exigences de protection de l'environnement, mais réalise également la valeur secondaire du développement des ressources.

Processus de travail de l'EPS Pelletizer à vendre

Compactage

La mousse EPS broyée par pression mécanique à travers une machine compacteuse de mousse compresse le volume de 50 à 100 fois, réduisant ainsi les coûts de transport.

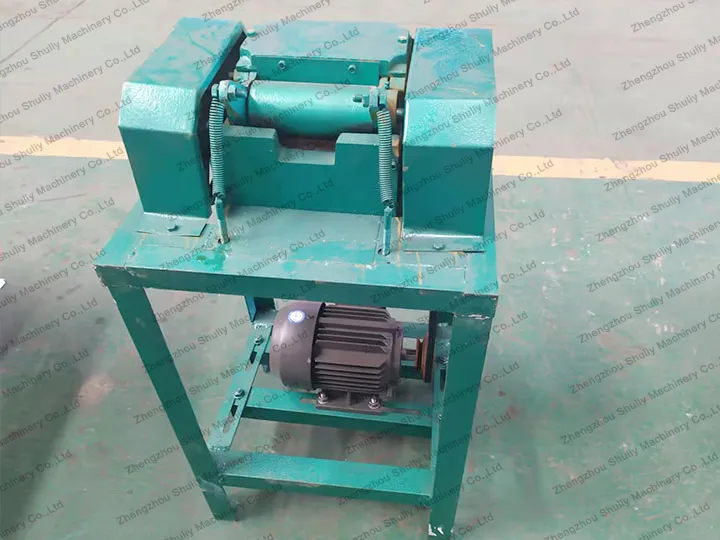

Écrasement :

Le broyeur de mousse plastique casse la grande mousse en petits morceaux de 5 à 10 cm pour augmenter la surface pour le chauffage et la fusion ultérieurs.

Fusion et plastification :

Le matériau broyé entre dans la machine de granulation EPS par l'entrée et est transporté vers la zone de chauffage par la rotation de la vis, puis fondu en un fluide visqueux, tout en évacuant l'air résiduel et l'humidité résiduelle.

Extrusion :

La fusion est extrudée à travers la plaque poreuse de la tête de matrice de la machine de recyclage de Styrofoam, et les filaments sont immédiatement refroidis et solidifiés dans le réservoir refroidi à l'eau.

Découpe :

Une machine de découpe de granulés plastiques coupe les filaments en granulés uniformes.

Stockage :

Les granulés homogènes sont stockés dans un bâtiment de stockage de granulés plastiques qui leur permet de rester secs.

Caractéristiques de la ligne de granulation de mousse EPS

Pellets de haute qualité : Conçus avec des machines primaires et secondaires pour une production intégrée, le système de chauffage stable optimise la structure moléculaire du matériau, améliorant la perméabilité à l'air et améliorant considérablement la qualité des pellets de la machine de recyclage de polystyrène.

Durabilité : L'unité de machine de granulation EPS comprend un broyeur, un extrudeur principal et un système de coupe par traction automatique, avec un dispositif de changement d'écran automatisé dans la machine principale pour une filtration continue des impuretés. Les vis des barils de la machine primaire et secondaire sont fabriquées en acier structural au carbone haute résistance, garantissant durabilité et résistance à haute température.

Alimentation rapide : Équipée d'une vis conique, la machine de recyclage de polystyrène permet une alimentation rapide et une production en volume élevé, ce qui la rend idéale pour des opérations de recyclage de mousse efficaces.

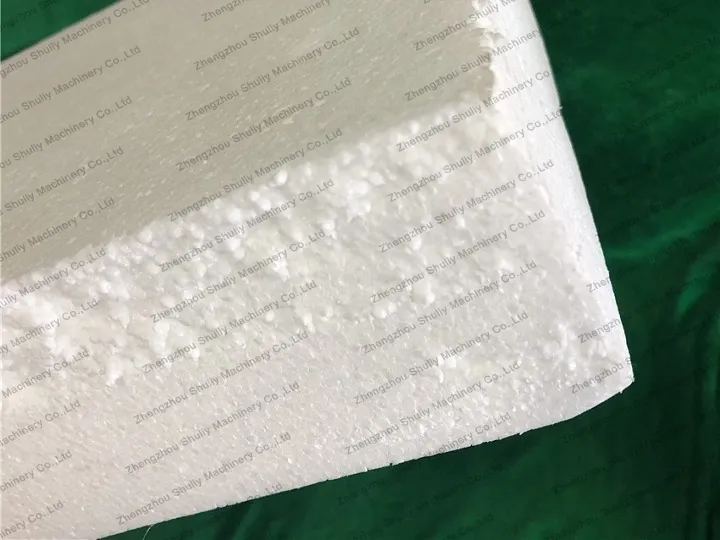

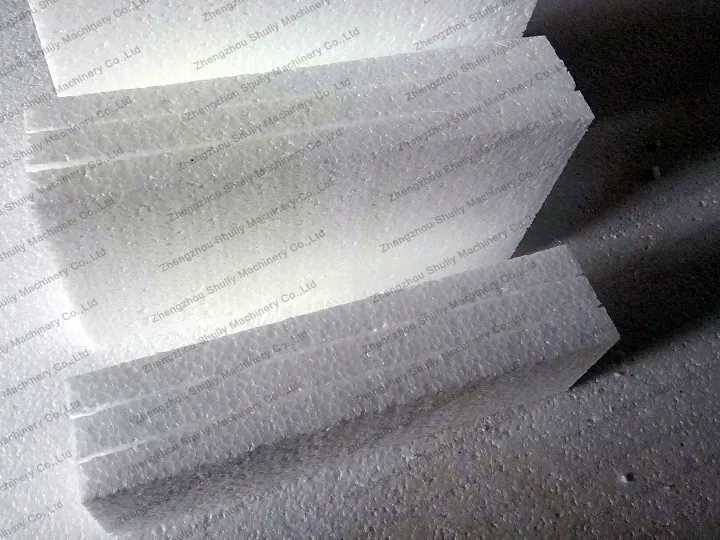

Produits finaux du granulateur de mousse plastique

Les granulés EPS recyclés produits par la machine de recyclage de polystyrène sont de forme cylindrique régulière, principalement de couleur blanche pure ou gris clair, et les tailles peuvent être ajustées de manière flexible en fonction de la demande réelle en modifiant la taille de la tête de filière.

Avec le processus avancé de fusion à haute température et de granulation fine, la machine de recyclage de polystyrène de Shuliy produit des particules avec une texture uniforme et une densité appropriée, qui ont atteint une compression de volume significative par rapport à la mousse initiale, une bonne plasticité et une structure interne stable, et peuvent être adaptées avec précision à tous les types d'exigences de processus de moulage dans le traitement ultérieur.